Il servizio di Formazione e Consulenza del Gruppo Gesa rappresenta un punto di riferimento per le aziende che cercano supporto strategico e operativo.

La consulenza rappresenta così un percorso condiviso, pensato per accompagnare le imprese nelle sfide quotidiane e nei progetti di crescita, generando risultati misurabili e duraturi.

Impianto di termovalorizzazione: il primo caso studio

Sostituzione di valvole in servizio da 25 anni installate tra i collettori delle tre caldaie che alimentano la turbina a vapore

Il problema

Un importante impianto di termovalorizzazione richiedeva la sostituzione di valvole installate da oltre 25 anni in uno dei punti più sensibili dell’impianto: il tratto tra i collettori delle tre caldaie che convogliano il vapore verso la turbina.

In caso di malfunzionamento di una caldaia, queste valvole hanno il compito di isolare rapidamente la linea per permettere la manutenzione, garantendo continuità e sicurezza del processo. Le principali difficoltà erano:

-

Produttore originario non più attivo, quindi impossibilità di reperire ricambi equivalenti.

-

Applicazione estremamente critica, che richiedeva un’alternativa affidabile e validata.

-

Necessità di coordinare un’installazione durante la fermata generale dell’impianto, programmata ogni quattro anni e fissata dal 19 agosto 2024.

-

Tempistiche iniziali complicate: prima consegna di due valvole prevista per agosto 2024 e altre quattro per gennaio 2025, con successiva richiesta del cliente di anticipare tutte le forniture.

-

Gestione di diversi interlocutori (interni, cliente, fornitore), necessaria per allineare aspetti tecnici, modifiche in corso d’opera e attività di collaudo.

La soluzione: OPM Italia

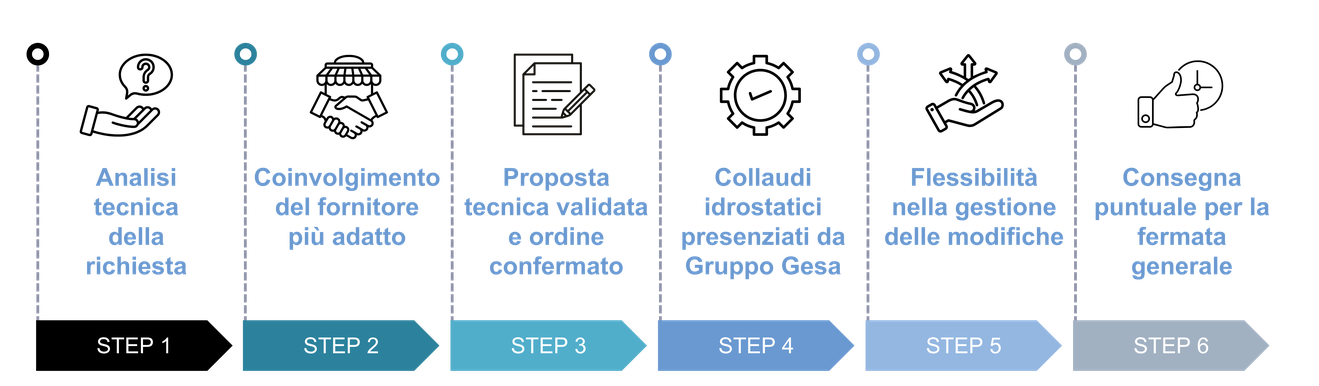

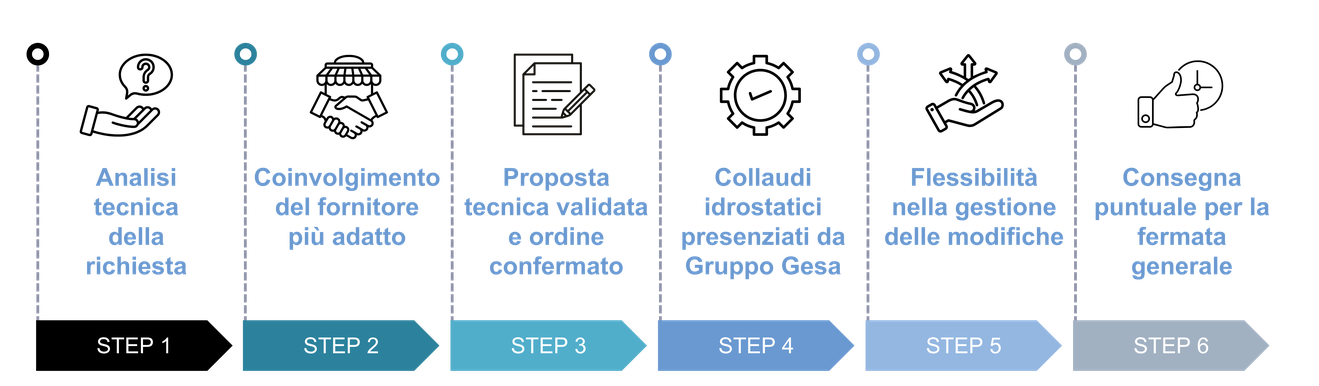

Step 1: analisi tecnica della richiesta

Grazie alle competenze tecniche interne al Gruppo, siamo riusciti a interpretare correttamente le specifiche esigenze del cliente, identificando i vari vincoli dell’applicazione e le caratteristiche funzionali da garantire.

Step 2: coinvolgimento del fornitore più adatto

Abbiamo individuato OPM come partner per sviluppare una soluzione alternativa al prodotto non più disponibile sul mercato. Insieme sono state condotte diverse call e confronti diretti con il cliente.

Step 3: proposta tecnica validata e ordine confermato

A valle degli allineamenti, è stata definita la configurazione delle sei valvole e sono state condivise modalità e tempistiche di produzione e test.

Step 4: collaudi idrostatici presenziati da GESA

Una fase spesso poco nota ma di grande valore per il cliente: abbiamo monitorato e presenziato i collaudi per garantire conformità e affidabilità del prodotto prima della consegna.

Step 5: flessibilità nella gestione delle modifiche

Quando il cliente, a maggio 2024, ha richiesto l’anticipo della consegna di tutte le sei valvole entro agosto, abbiamo riformulato rapidamente la pianificazione con il fornitore, rispettando le nuove scadenze.

Step 6: consegna puntuale per la fermata generale

Le valvole sono state consegnate perfettamente nei tempi previsti, garantendo la disponibilità del materiale entro metà agosto e permettendo le operazioni durante la fermata programmata.

Costruttore di imballaggi metallici: il secondo caso studio

Mettere in sicurezza 18 linee produttive

Il problema

Per un costruttore di imballaggi metallici si è presentata la necessità di mettere in sicurezza ben 18 linee di produzione, garantendo adeguate procedure di protezione e controllo durante le attività di manutenzione.

Si doveva garantire che tutti i dispositivi di lockout — inclusi i lucchetti e gli accessori di blocco — fossero immediatamente disponibili in prossimità di ciascuna linea, insieme alle relative procedure operative.

La soluzione: Brady

In collaborazione con Brady sono stati selezionati i dispositivi di lockout più idonei per le diverse fonti di energia. Sono state realizzate shadow board dedicate con porta documenti per consultare rapidamente le istruzioni di sicurezza. Il progetto è stato completato da due stampanti di sicurezza per la marcatura delle linee con avvertenze e segnali di lockout. Nello specifico, la soluzione proposta si componeva come di seguito:

-

Pipermarker I3300;

-

Labels per marcatubi;

-

Sistemi in messa in sicurezza Lockout con devices;

-

Shadow board;

-

Porta documenti.

Il servizio di Formazione e Consulenza del Gruppo Gesa rappresenta un punto di riferimento per le aziende che cercano supporto strategico e operativo.

La consulenza rappresenta così un percorso condiviso, pensato per accompagnare le imprese nelle sfide quotidiane e nei progetti di crescita, generando risultati misurabili e duraturi.

Impianto di termovalorizzazione: il primo caso studio

Sostituzione di valvole in servizio da 25 anni installate tra i collettori delle tre caldaie che alimentano la turbina a vapore

Il problema

Un importante impianto di termovalorizzazione richiedeva la sostituzione di valvole installate da oltre 25 anni in uno dei punti più sensibili dell’impianto: il tratto tra i collettori delle tre caldaie che convogliano il vapore verso la turbina.

In caso di malfunzionamento di una caldaia, queste valvole hanno il compito di isolare rapidamente la linea per permettere la manutenzione, garantendo continuità e sicurezza del processo. Le principali difficoltà erano:

-

Produttore originario non più attivo, quindi impossibilità di reperire ricambi equivalenti.

-

Applicazione estremamente critica, che richiedeva un’alternativa affidabile e validata.

-

Necessità di coordinare un’installazione durante la fermata generale dell’impianto, programmata ogni quattro anni e fissata dal 19 agosto 2024.

-

Tempistiche iniziali complicate: prima consegna di due valvole prevista per agosto 2024 e altre quattro per gennaio 2025, con successiva richiesta del cliente di anticipare tutte le forniture.

-

Gestione di diversi interlocutori (interni, cliente, fornitore), necessaria per allineare aspetti tecnici, modifiche in corso d’opera e attività di collaudo.

La soluzione: OPM Italia

Step 1: analisi tecnica della richiesta

Grazie alle competenze tecniche interne al Gruppo, siamo riusciti a interpretare correttamente le specifiche esigenze del cliente, identificando i vari vincoli dell’applicazione e le caratteristiche funzionali da garantire.

Step 2: coinvolgimento del fornitore più adatto

Abbiamo individuato OPM come partner per sviluppare una soluzione alternativa al prodotto non più disponibile sul mercato. Insieme sono state condotte diverse call e confronti diretti con il cliente.

Step 3: proposta tecnica validata e ordine confermato

A valle degli allineamenti, è stata definita la configurazione delle sei valvole e sono state condivise modalità e tempistiche di produzione e test.

Step 4: collaudi idrostatici presenziati da GESA

Una fase spesso poco nota ma di grande valore per il cliente: abbiamo monitorato e presenziato i collaudi per garantire conformità e affidabilità del prodotto prima della consegna.

Step 5: flessibilità nella gestione delle modifiche

Quando il cliente, a maggio 2024, ha richiesto l’anticipo della consegna di tutte le sei valvole entro agosto, abbiamo riformulato rapidamente la pianificazione con il fornitore, rispettando le nuove scadenze.

Step 6: consegna puntuale per la fermata generale

Le valvole sono state consegnate perfettamente nei tempi previsti, garantendo la disponibilità del materiale entro metà agosto e permettendo le operazioni durante la fermata programmata.

Costruttore di imballaggi metallici: il secondo caso studio

Mettere in sicurezza 18 linee produttive

Il problema

Per un costruttore di imballaggi metallici si è presentata la necessità di mettere in sicurezza ben 18 linee di produzione, garantendo adeguate procedure di protezione e controllo durante le attività di manutenzione.

Si doveva garantire che tutti i dispositivi di lockout — inclusi i lucchetti e gli accessori di blocco — fossero immediatamente disponibili in prossimità di ciascuna linea, insieme alle relative procedure operative.

La soluzione: Brady

In collaborazione con Brady sono stati selezionati i dispositivi di lockout più idonei per le diverse fonti di energia. Sono state realizzate shadow board dedicate con porta documenti per consultare rapidamente le istruzioni di sicurezza. Il progetto è stato completato da due stampanti di sicurezza per la marcatura delle linee con avvertenze e segnali di lockout. Nello specifico, la soluzione proposta si componeva come di seguito:

-

Pipermarker I3300;

-

Labels per marcatubi;

-

Sistemi in messa in sicurezza Lockout con devices;

-

Shadow board;

-

Porta documenti.